Selon la méthode de préparation des modèles de machines-outils, les machines-outils sont divisées en 11 catégories : tours, perceuses, aléseuses, rectifieuses, machines de traitement d'engrenages, machines à fileter, fraiseuses, raboteuses, machines à brocher, machines à scier et autres des machines-outils.Dans chaque type de machine-outil, il est divisé en plusieurs groupes en fonction de la gamme de processus, du type de disposition et des performances structurelles, et chaque groupe est divisé en plusieurs séries.Aujourd'hui, l'éditeur vous parlera de l'histoire des tours, des aléseuses et des fraiseuses.

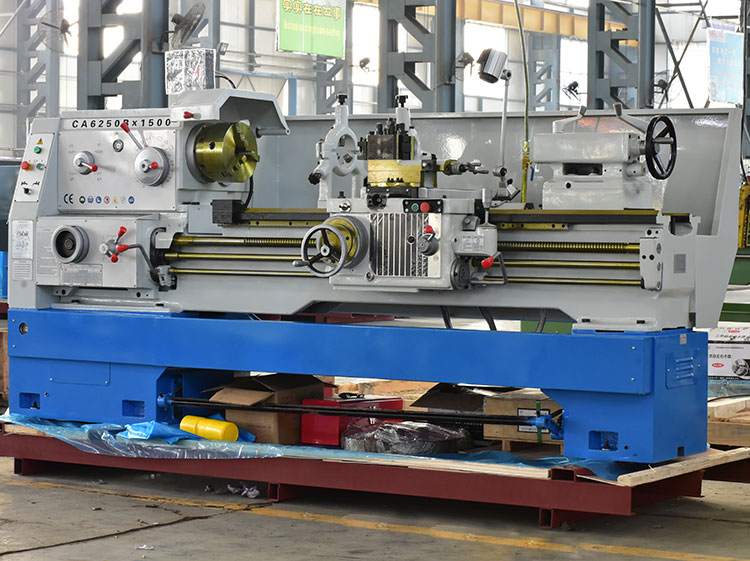

1. Tour

Un tour est une machine-outil qui utilise principalement un outil de tournage pour tourner une pièce en rotation.Sur le tour, des forets, des alésoirs, des alésoirs, des tarauds, des matrices et des outils de moletage peuvent également être utilisés pour le traitement correspondant.Les tours sont principalement utilisés pour l'usinage d'arbres, de disques, de manchons et d'autres pièces à surfaces tournantes, et sont le type de machine-outil le plus largement utilisé dans les ateliers de fabrication et de réparation de machines.

1. Le "tour à arc" des anciennes poulies et tiges d'arc.Dès l'Égypte ancienne, les gens ont inventé la technologie consistant à tourner le bois avec un outil tout en le faisant tourner autour de son axe central.Au début, les gens utilisaient deux bûches debout comme supports pour ériger le bois à tourner, utilisaient la force élastique des branches pour enrouler la corde sur le bois, tiraient la corde à la main ou au pied pour tourner le bois et tenaient le couteau pendant Coupe.

Cette ancienne méthode a progressivement évolué et s'est développée en deux ou trois tours de corde sur la poulie, la corde est supportée sur une tige élastique pliée en forme d'arc, et l'arc est poussé et tiré d'avant en arrière pour faire tourner l'objet traité pour tournage, qui est le "tour à archet".

2. Tour à pédales médiéval à vilebrequin et volant d'inertie.Au Moyen Âge, quelqu'un a conçu un « tour à pédale » qui utilisait une pédale pour faire tourner le vilebrequin et entraîner le volant d'inertie, puis l'entraînait vers l'arbre principal pour le faire tourner.Au milieu du XVIe siècle, un designer français nommé Besson a conçu un tour pour tourner des vis avec une tige filetée pour faire coulisser l'outil.Malheureusement, ce tour n'a pas été popularisé.

3. Au XVIIIe siècle, les boîtes de chevet et les mandrins sont nés.Au 18ème siècle, quelqu'un d'autre a conçu un tour qui utilise une pédale et une bielle pour faire tourner le vilebrequin, qui peut stocker l'énergie cinétique de rotation sur le volant, et développé à partir de la rotation directe de la pièce à une poupée rotative, qui est un Le mandrin pour maintenir la pièce.

4. En 1797, l'Anglais Maudsley a inventé le tour à outils qui a fait date, qui a une vis mère de précision et des engrenages interchangeables.

Maudsley est né en 1771, et à l'âge de 18 ans, il était le bras droit de l'inventeur Brammer.On raconte que Brammer a toujours été agriculteur, et lorsqu'il avait 16 ans, un accident lui a causé un handicap à la cheville droite, il a donc dû se tourner vers le travail du bois, qui n'était pas très mobile.Sa première invention fut les toilettes à chasse d'eau en 1778. Maudsley commença à aider Brahmer à concevoir des presses hydrauliques et d'autres machines jusqu'à ce qu'il quitte Brahmer à l'âge de 26 ans, car Brahmer rejeta brutalement la proposition de Moritz de demander une augmentation de salaire supérieure à 30 shillings par semaine.

La même année que Maudsley a quitté Brammer, il a construit son premier tour à fileter, un tour entièrement métallique avec un porte-outil et une poupée mobile capable de se déplacer le long de deux rails parallèles.La surface de guidage du rail de guidage est triangulaire, et lorsque la broche tourne, la vis mère est entraînée pour déplacer le porte-outil latéralement.C'est le mécanisme principal des tours modernes, avec lequel des vis métalliques de précision de n'importe quel pas peuvent être tournées.

Trois ans plus tard, Maudsley construisit un tour plus complet dans son propre atelier, avec des engrenages interchangeables qui modifiaient la vitesse d'avance et le pas des filets usinés.En 1817, un autre Anglais, Roberts, a adopté un mécanisme de poulie à quatre étages et de roue arrière pour modifier la vitesse de la broche.Bientôt, des tours plus grands ont été introduits, ce qui a contribué à l'invention de la machine à vapeur et d'autres machines.

5. La naissance de divers tours spéciaux Afin d'améliorer le degré de mécanisation et d'automatisation, Fitch aux États-Unis a inventé un tour à tourelle en 1845 ;en 1848, un tour à roue fait son apparition aux États-Unis ;en 1873, Spencer aux États-Unis fabriqua des tours automatiques à arbre unique, et bientôt il fabriqua des tours automatiques à trois axes;au début du 20ème siècle apparaissent des tours avec des transmissions à engrenages entraînées par des moteurs séparés.Grâce à l'invention de l'acier à outils à grande vitesse et à l'application de moteurs électriques, les tours ont été continuellement améliorés et ont finalement atteint le niveau moderne de haute vitesse et de haute précision.

Après la Première Guerre mondiale, en raison des besoins des industries de l'armement, de l'automobile et d'autres machines, divers tours automatiques à haut rendement et tours spécialisés se développent rapidement.Afin d'améliorer la productivité de petits lots de pièces, à la fin des années 1940, des tours avec des dispositifs de profilage hydrauliques ont été promus et, en même temps, des tours multi-outils ont également été développés.Au milieu des années 1950, des tours commandés par programme avec des cartes perforées, des plaques de verrouillage et des cadrans ont été développés.La technologie CNC a commencé à être utilisée dans les tours dans les années 1960 et s'est développée rapidement après les années 1970.

6. Les tours sont divisés en différents types en fonction de leurs utilisations et de leurs fonctions.

Le tour ordinaire a une large gamme d'objets de traitement, et la plage de réglage de la vitesse et de l'avance de la broche est large, et il peut traiter les surfaces intérieures et extérieures, les faces d'extrémité et les filetages intérieurs et extérieurs de la pièce.Ce type de tour est principalement actionné manuellement par des ouvriers, avec une faible efficacité de production, et convient aux ateliers de production et de réparation de pièces unitaires et de petites séries.

Les tours à tourelle et les tours rotatifs ont des porte-outils à tourelle ou des porte-outils rotatifs pouvant contenir plusieurs outils, et les travailleurs peuvent utiliser différents outils pour effectuer divers processus en un seul serrage de la pièce, ce qui convient à la production de masse.

Le tour automatique peut effectuer automatiquement le traitement multi-processus de pièces de petite et moyenne taille selon un certain programme, peut charger et décharger automatiquement les matériaux et traiter un lot des mêmes pièces à plusieurs reprises, ce qui convient à la production de masse.

Les tours semi-automatiques multi-outils sont divisés en tours mono-axes, multi-axes, horizontaux et verticaux.La disposition du type horizontal à axe unique est similaire à celle d'un tour ordinaire, mais les deux ensembles de porte-outils sont installés respectivement à l'avant et à l'arrière ou en haut et en bas de l'arbre principal et sont utilisés pour traiter les disques, bagues et pièces d'arbre, et leur productivité est 3 à 5 fois supérieure à celle des tours ordinaires.

Le tour de profilage peut compléter automatiquement le cycle d'usinage de la pièce en imitant la forme et la taille du gabarit ou de l'échantillon.Il convient à la production en petits lots et en lots de pièces aux formes complexes, et la productivité est 10 à 15 fois supérieure à celle des tours ordinaires.Il existe des porte-outils multi-axes, multi-axes, de type mandrin, de type vertical et d'autres types.

La broche du tour vertical est perpendiculaire au plan horizontal, la pièce est serrée sur la table rotative horizontale et le porte-outil se déplace sur la poutre ou la colonne.Il convient au traitement de grandes pièces lourdes difficiles à installer sur des tours ordinaires.Généralement, ils sont divisés en deux catégories : simple colonne et double colonne.

Pendant que le tour à dents de pelle tourne, le porte-outil effectue périodiquement un mouvement de va-et-vient dans la direction radiale, qui est utilisée pour former les surfaces des dents des fraises de chariot élévateur, des fraises-mères, etc. Habituellement avec un accessoire de meulage en relief, une petite meule entraînée par un séparé moteur électrique soulage la surface de la dent.

Les tours spécialisés sont des tours utilisés pour usiner des surfaces spécifiques de certains types de pièces, telles que les tours à vilebrequin, les tours à arbre à cames, les tours à roues, les tours à essieux, les tours à rouleaux et les tours à lingots.

Le tour combiné est principalement utilisé pour le tournage, mais après l'ajout de pièces et d'accessoires spéciaux, il peut également effectuer l'alésage, le fraisage, le perçage, l'insertion, le meulage et d'autres traitements.Il présente les caractéristiques d'une « machine à fonctions multiples » et convient aux véhicules d'ingénierie, aux navires ou aux travaux de réparation mobiles à la station de réparation.

Bien que l'industrie de l'atelier soit relativement arriérée, elle a formé et produit de nombreux artisans.Bien qu'ils ne soient pas experts dans la fabrication de machines, ils peuvent fabriquer toutes sortes d'outils à main, tels que des couteaux, des scies, des aiguilles, des perceuses, des cônes, des meuleuses, des arbres, des manchons, des engrenages, des cadres de lit, etc., en fait, les machines sont assemblées de ces pièces.

1. Le premier concepteur de l'aléseuse - l'aléseuse Da Vinci est connue sous le nom de "Mère des machines".En parlant d'aléseuses, il faut d'abord parler de Léonard de Vinci.Ce personnage légendaire a peut-être été le concepteur des premières aléseuses pour le travail des métaux.L'aléseuse qu'il a conçue est actionnée par une pédale hydraulique ou au pied, l'outil d'alésage tourne à proximité de la pièce à usiner et la pièce à usiner est fixée sur une table mobile entraînée par une grue.En 1540, un autre peintre a peint un tableau de « Pyrotechnie » avec le même dessin d'une machine à percer, qui servait à l'époque à la finition des moulages creux.

2. La première aléseuse née pour le traitement des canons de canon (Wilkinson, 1775).Au XVIIe siècle, en raison des besoins militaires, le développement de la fabrication de canons fut très rapide et la fabrication du canon du canon devint un problème majeur que les gens devaient résoudre de toute urgence.

La première véritable aléseuse au monde a été inventée par Wilkinson en 1775. En fait, l'aléseuse de Wilkinson est, pour être précis, une perceuse capable d'usiner avec précision des canons, une barre d'alésage cylindrique creuse montée sur des roulements aux deux extrémités.

Né en Amérique en 1728, Wilkinson a déménagé dans le Staffordshire à l'âge de 20 ans pour construire le premier four en fer de Bilston.Pour cette raison, Wilkinson était appelé le "Maître forgeron du Staffordshire".En 1775, à l'âge de 47 ans, Wilkinson travaille dur à l'usine de son père pour créer cette nouvelle machine capable de percer des canons de canon avec une rare précision.Fait intéressant, après la mort de Wilkinson en 1808, il a été enterré dans un cercueil en fonte de sa propre conception.

3. La foreuse a apporté une contribution importante à la machine à vapeur de Watt.La première vague de la révolution industrielle n'aurait pas été possible sans la machine à vapeur.Pour le développement et l'application de la machine à vapeur elle-même, outre les opportunités sociales nécessaires, certains prérequis techniques ne peuvent être ignorés, car la fabrication des pièces de la machine à vapeur n'est pas aussi simple que la coupe du bois par un menuisier.Il est nécessaire de façonner certaines pièces métalliques spéciales et les exigences de précision de traitement sont élevées, ce qui ne peut être atteint sans l'équipement technique correspondant.Par exemple, dans la fabrication du cylindre et du piston d'une machine à vapeur, la précision du diamètre extérieur requise dans le processus de fabrication du piston peut être coupée de l'extérieur lors de la mesure de la taille, mais pour répondre aux exigences de précision de l'intérieur diamètre du cylindre, il n'est pas facile d'utiliser des méthodes de traitement générales..

Smithton était le meilleur mécanicien du XVIIIe siècle.Smithton a conçu jusqu'à 43 équipements hydrauliques et éoliens.Lorsqu'il s'agissait de fabriquer la machine à vapeur, la chose la plus difficile pour Smithon était l'usinage du cylindre.Il est assez difficile d'usiner un grand cercle intérieur de cylindre en un cercle.À cette fin, Smithton a fabriqué une machine-outil spéciale pour couper les cercles intérieurs des cylindres à Cullen Iron Works.Ce type d'aléseuse, qui est alimenté par une roue hydraulique, est équipée d'un outil à l'extrémité avant de son axe long, et l'outil peut être tourné dans le cylindre pour traiter son cercle intérieur.Étant donné que l'outil est installé à l'extrémité avant de l'arbre long, il y aura des problèmes tels que la déviation de l'arbre, il est donc très difficile d'usiner un cylindre véritablement circulaire.À cette fin, Smithton a dû changer plusieurs fois la position du cylindre pour l'usinage.

La foreuse inventée par Wilkinson en 1774 a joué un grand rôle dans ce problème.Ce type d'aléseuse utilise la roue hydraulique pour faire tourner le cylindre de matériau et le pousser vers l'outil fixe au centre.En raison du mouvement relatif entre l'outil et le matériau, le matériau est alésé dans un trou cylindrique avec une grande précision.À l'époque, une aléseuse servait à fabriquer un cylindre d'un diamètre de 72 pouces dans l'épaisseur d'une pièce de six pence.Mesuré avec la technologie moderne, c'est une grosse erreur, mais dans les conditions de l'époque, il n'était pas facile d'atteindre ce niveau.

Cependant, l'invention de Wilkinson n'était pas brevetée et les gens l'ont copiée et installée.En 1802, Watt a également écrit sur l'invention de Wilkinson, qu'il a copiée dans ses forges de Soho.Plus tard, lorsque Watt fabriqua les cylindres et les pistons de la machine à vapeur, il utilisa également cette étonnante machine de Wilkinson.Il s'est avéré que pour le piston, il est possible de mesurer la taille en le taillant, mais ce n'est pas si simple pour le cylindre, et il faut utiliser une aléseuse.À cette époque, Watt utilisait la roue hydraulique pour faire tourner le cylindre métallique, de sorte que l'outil central fixe était poussé vers l'avant pour couper l'intérieur du cylindre.En conséquence, l'erreur du cylindre d'un diamètre de 75 pouces était inférieure à l'épaisseur d'une pièce de monnaie.C'est très avancé.

4. La naissance de l'aléseuse à table élévatrice (Hutton, 1885) Au cours des décennies suivantes, de nombreuses améliorations ont été apportées à l'aléseuse de Wilkinson.En 1885, Hutton au Royaume-Uni a fabriqué l'aléseuse à table élévatrice, qui est devenue le prototype de l'aléseuse moderne.

3. Fraiseuse

Au 19e siècle, les Britanniques inventent la perceuse et la raboteuse pour les besoins de la révolution industrielle comme la machine à vapeur, tandis que les Américains se concentrent sur l'invention de la fraiseuse afin de produire un grand nombre d'armes.Une fraiseuse est une machine avec des fraises de différentes formes, qui peuvent couper des pièces avec des formes spéciales, telles que des rainures hélicoïdales, des formes d'engrenages, etc.

Dès 1664, le scientifique britannique Hook a créé une machine à découper en s'appuyant sur des fraises circulaires rotatives.Cela peut être considéré comme la fraiseuse d'origine, mais à cette époque, la société n'a pas réagi avec enthousiasme.Dans les années 1840, Pratt a conçu la soi-disant fraiseuse Lincoln.Bien sûr, celui qui a vraiment établi le statut des fraiseuses dans la fabrication de machines est l'Américain Whitney.

1. La première fraiseuse ordinaire (Whitney, 1818) En 1818, Whitney fabriqua la première fraiseuse ordinaire au monde, mais le brevet de la fraiseuse était britannique Bodmer (avec un dispositif d'alimentation d'outils).L'inventeur de la raboteuse à portique) "obtenu" en 1839. En raison du coût élevé des fraiseuses, peu de gens étaient intéressés à cette époque.

2. La première fraiseuse universelle (Brown, 1862) Après une période de silence, la fraiseuse redevient active aux États-Unis.En revanche, on peut seulement dire que Whitney et Pratt ont jeté les bases de l'invention et de l'application de la fraiseuse, et le mérite d'avoir véritablement inventé une fraiseuse pouvant être appliquée à diverses opérations dans l'usine devrait être attribué à l'ingénieur américain. Joseph Brun.

En 1862, Brown aux États-Unis a produit la première fraiseuse universelle au monde, qui est une innovation historique dans la fourniture de disques d'indexation universels et de fraises complètes.La table de la fraiseuse universelle peut pivoter d'un certain angle dans le sens horizontal et dispose d'accessoires tels qu'une tête de fraisage en bout.Sa « fraiseuse universelle » connut un grand succès lorsqu'elle fut exposée à l'Exposition universelle de Paris en 1867. Parallèlement, Brown conçut également une fraise de forme qui ne se déformerait pas après meulage, puis fabriqua une rectifieuse pour rectifier la fraise. cutter, amenant la fraiseuse au niveau actuel.

Heure de publication : 02-juin-2022